|

Что бы вам ни требовалось отремонтировать — клапан изоляции острого пара, вентили, регулирующие, предохранительные или шаровые клапаны — станки Climax для ремонта запорной арматуры гарантируют высокую окупаемость благодаря сокращению простоев, затрат на складские запасы и привлечение сторонней рабочей силы. |

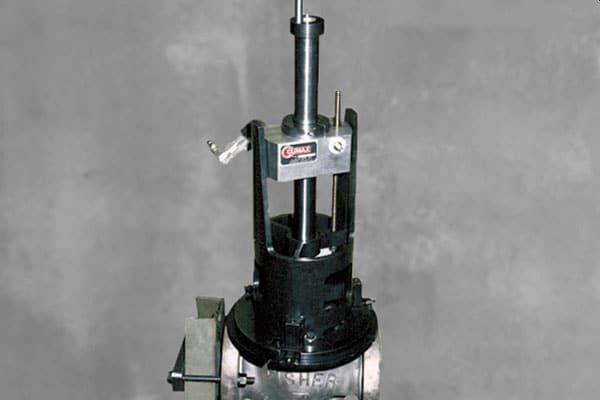

Станок для ремонта регулирующий клапанов / вентилей VM8000

|

|||||||

| Предназначены для расточки, торцевой обработки и нарезания резьб в регулирующих клапанах Fisher и Dresser Masoneilan и аналогичной запорной арматуре диаметром от 76,2 до 254 мм. | |||||||

|

Диаметр седла клапана:

6,35–254,0 мм

Диаметр горловины клапанного отверстия:

Варианты питания:

ВОЗМОЖНОСТИ

Модель VM8000 предназначена для механообработки на месте седел и зон уплотнения регулирующих клапанов Fisher и Dresser Masoneilan (или любой другой запорной арматуры похожего типа). Станок устанавливается непосредственно на клапан и выполняет растачивание горловин диаметром от 63,5 до 254 мм. Его можно использовать для ремонта седел шириной до 9,05 мм без регулировки токарного резца. Станок позволяет обрабатывать зоны, расположенные на расстоянии до 406,4 мм от верхней части корпуса клапана, и имеет ход 254 мм. Данный станок может использоваться для получения любых поверхностей — от поверхностей с низкой шероховатостью до плоской резьбы прокладочных уплотнений с шагом 40. Ремонт клапанов на станке VM8000 включает снятие колпака и золотника, наращивание нержавеющей стали на седле клапана и в зонах уплотнения, а также механообработку в соответствии с оригинальными спецификациями производителя. Исходные сварочные швы встык не нарушаются, поэтому повторная сертификация не требуется.

ХАРАКТЕРИСТИКИ

НАЛАДКА И ЭКСПЛУАТАЦИЯ

| |||||||